Budućnost zaštite od požara: Masterbatch visokih performansi otporan na plamen u polimernom inženjerstvu

2026-01-04

Razumijevanje mehanizama masterbatcha otpornog na plamen

Masterbatch otporan na plamen je koncentrirana mješavina aditiva za sprječavanje požara inkapsuliranih tijekom toplinskog procesa u nosivu smolu, koja se zatim hladi i reže u granule. Za razliku od aditiva u prahu, masterbatchevi nude vrhunsku disperziju unutar polimerne matrice, osiguravajući da konačni plastični proizvod održava dosljedna sigurnosna svojstva. Primarna funkcija ovih masterbatcheva je odgoditi paljenje polimera i usporiti širenje plamena kroz kemijske reakcije koje se događaju u plinovitoj ili krutoj fazi izgaranja.

Kada se toplina primijeni na tretirani polimer, kemikalije koje usporavaju plamen aktiviraju se kako bi suzbile vatru na nekoliko načina. Neki rade kroz endotermnu degradaciju, apsorbirajući toplinu za hlađenje supstrata, dok drugi stvaraju zaštitni "pougljeni" sloj na površini koji djeluje kao toplinska barijera između plamena i goriva. Integracijom ovih aditiva u format masterbatch-a, proizvođači značajno smanjuju opasnost od prašine u tvorničkom okruženju i poboljšavaju učinkovitost procesa injekcijskog prešanja ili ekstruzije.

Usporedna analiza vrsta masterbatchova prema kemijskom sastavu

Odabir prave matične mješavine za usporavanje plamena uvelike ovisi o osnovnom polimeru (kao što je PE, PP, ABS ili PA) i specifičnim regulatornim zahtjevima industrije. Sljedeća tablica prikazuje najčešće tipove koji se koriste u modernoj proizvodnji:

| Vrsta masterbatch-a | Primarni mehanizam | Uobičajene aplikacije |

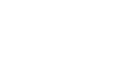

| Halogeni (bromirani) | Gašenje radikala u plinovitoj fazi | Elektronika i automobilski dijelovi |

| Bez halogena (HFFR) | Nabujalo pougljenje | Javni prijevoz i graditeljstvo |

| Anorgansko/mineralno | Otpuštanje vodene pare (hlađenje) | Izolacija žica i kabela |

Ekološke prednosti bez halogena

U posljednjih nekoliko godina, industrija se pomaknula prema bezhalogenim usporivačima plamena (HFFR) masterbatchevima. Ove formulacije obično koriste kemiju na bazi fosfora i dušika. Prilikom izgaranja emitiraju znatno manje toksičnog dima i korozivnih plinova u usporedbi s tradicionalnim halogeniranim verzijama, što ih čini standardom za zatvorene prostore poput tunela, visokih zgrada i interijera zrakoplova.

Ključne tehničke prednosti korištenja masterbatcha u odnosu na aditive u prahu

Prijelaz sa sirovih aditiva u prahu na sustave masterbatcha pruža nekoliko operativnih prednosti koje izravno utječu na konačni rezultat i kvalitetu proizvoda. Budući da su aditivi prethodno raspršeni u nosivoj smoli kompatibilnoj s polimerom za krajnju upotrebu, rizik od "vrućih točaka" ili slabih točaka u materijalu uvelike je sveden na minimum.

- Poboljšana stabilnost obrade: Peleti masterbatcha teku ravnomjernije u dodavačima, sprječavajući probleme začepljenja koji su često povezani s finim prahom.

- Poboljšani mehanički integritet: velika količina praha često može učiniti plastiku lomljivom; međutim, specijalizirane masterbatch-ove formulirane su za očuvanje udarne snage i fleksibilnosti.

- Preciznost doziranja: Precizna kontrola nad postotkom aktivnih usporivača plamena omogućuje proizvođačima da zadovolje UL94 V-0, V-1 ili V-2 ocjene uz minimalan otpad.

- Sigurnost radnika: Uklanjanje kemijske prašine u zraku poboljšava kvalitetu zraka unutar proizvodnog pogona i smanjuje potrebu za složenim sustavima filtriranja.

Kriteriji odabira za industrijske primjene

Odabir prikladne masterbatch-a za usporavanje plamena zahtijeva duboko poniranje u okolinu krajnje upotrebe proizvoda. Inženjeri moraju uzeti u obzir temperaturu obrade osnovne smole kako bi osigurali da se masterbatch ne raspadne prerano tijekom ekstruzije. Na primjer, masterbatch dizajniran za polipropilen (PP) možda neće biti prikladan za poliamid (PA) zbog viših tališta potrebnih za potonji.

UV stabilnost i usklađivanje boja

Mnogi usporivači plamena mogu negativno utjecati na postojanost boje plastičnog dijela, dovodeći do žućenja tijekom vremena, osobito kada je izložen sunčevoj svjetlosti. Visokokvalitetni masterbatchevi često sadrže UV stabilizatore kako bi se suzbio ovaj učinak. Nadalje, budući da se nosiva smola može pigmentirati, proizvođači mogu postići sigurnost od požara i specifične estetske boje u jednom koraku doziranja, pojednostavljujući proizvodnu liniju.

U konačnici, integracija masterbatcha visokog učinka koji usporava plamen je kritičan korak u modernoj znanosti o polimerima. Uravnotežuje stroge zahtjeve propisa o zaštiti od požara s praktičnošću industrijske proizvodnje, osiguravajući da su gotovi proizvodi sigurni, izdržljivi i ekološki prihvatljivi.